Высоко эмиссионные электроды из тяжелых сплавов для вакуумных и газонаполненных приборов электроники

Заготовки и детали высоко эмиссионных электродов из тяжелого сплава |

|

Основой тяжёлых сплавов является вольфрам, содержание которого может составлять от 76% до 97%. Помимо вольфрама в состав сплавов обычно входят никель, железо и медь, но также могут входить и другие металлы — молибден, кобальт, хром, серебро, а также для придания особых свойств, например высокая эмиссионная способность, оксиды металлов – оксид стронция, оксид бария, оксид иттрия, оксид калия, оксид тория, оксид лантана и др.

Технология получения тяжёлых сплавов основана на методах порошковой металлургии.

Получение тяжёлых сплавов пропиткой пористого вольфрамового каркаса расплавленными металлами основано на затекании в поры жидкой фазы под действием капиллярных сил и образованием беспористого сплава. Пористый каркас получают прессованием и низкотемпературным спеканием вольфрамового порошка.

Помимо получения тяжёлых сплавов пропиткой, может быть использовано жидкофазное спекание прессовок. В этом случае порошки исходных металлов прессуют под давлением 100-200 МПа и спекают в среде водорода или вакуума, или в среде инертных газов. В зависимости от марки сплава температура спекания составляет 1400-1550 °C.

Тяжёлые сплавы характеризуются хорошей обрабатываемостью и могут быть подвергнуты термомеханической обработке. Твёрдость сплавов находится в пределах 20-30 HRC. В случае последующей механико-термической обработки твёрдость может составлять 36-42 HRC. Предел прочности при растяжении составляет от 530 МПа до 1200 МПа, а относительное удлинение 0,1−27%.

Высокая плотность тяжёлых сплавов позволяет им значительно поглощать γ-излучение. Так, при плотности сплава 16,5 г/см3 коэффициент поглощения в 1,5 раза выше чем у свинца, поэтому из них изготавливают защитные экраны и контейнеры для хранения радиоактивных веществ. Из тяжёлых сплавов изготавливают электрические контакты, электроды, роторы гироскопов и гирокомпасов, регуляторы центрифуг, балансиры, маховики колес, противовесы, инерционные грузы, сердечники подкалиберных снарядов

В результате завершенной в 2017 году НИОКР «Эмиссия» при участии МГТУ им.Баумана разработана новая технология и освоены в производстве заготовки высоко эмиссионных электродов из тяжелых сплавов (рис.1) для применения в изделиях плазменной и вакуумной электроники.

Рис. 1

Заготовки высоко эмиссионных электродов из тяжелых сплавов

Новая технология производства заготовок высоко эмиссионных электродов из тяжелых сплавов позволила получить более высокие характеристики продукта по сравнению с существующими аналогами.

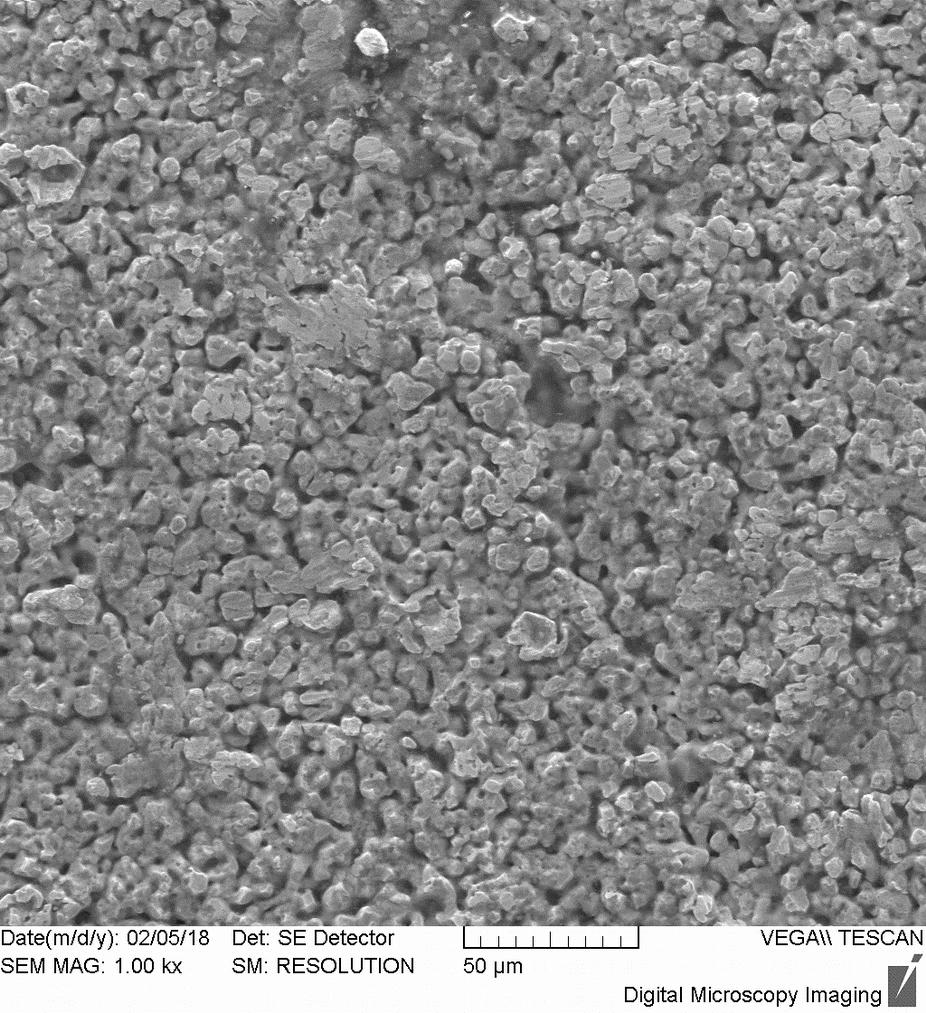

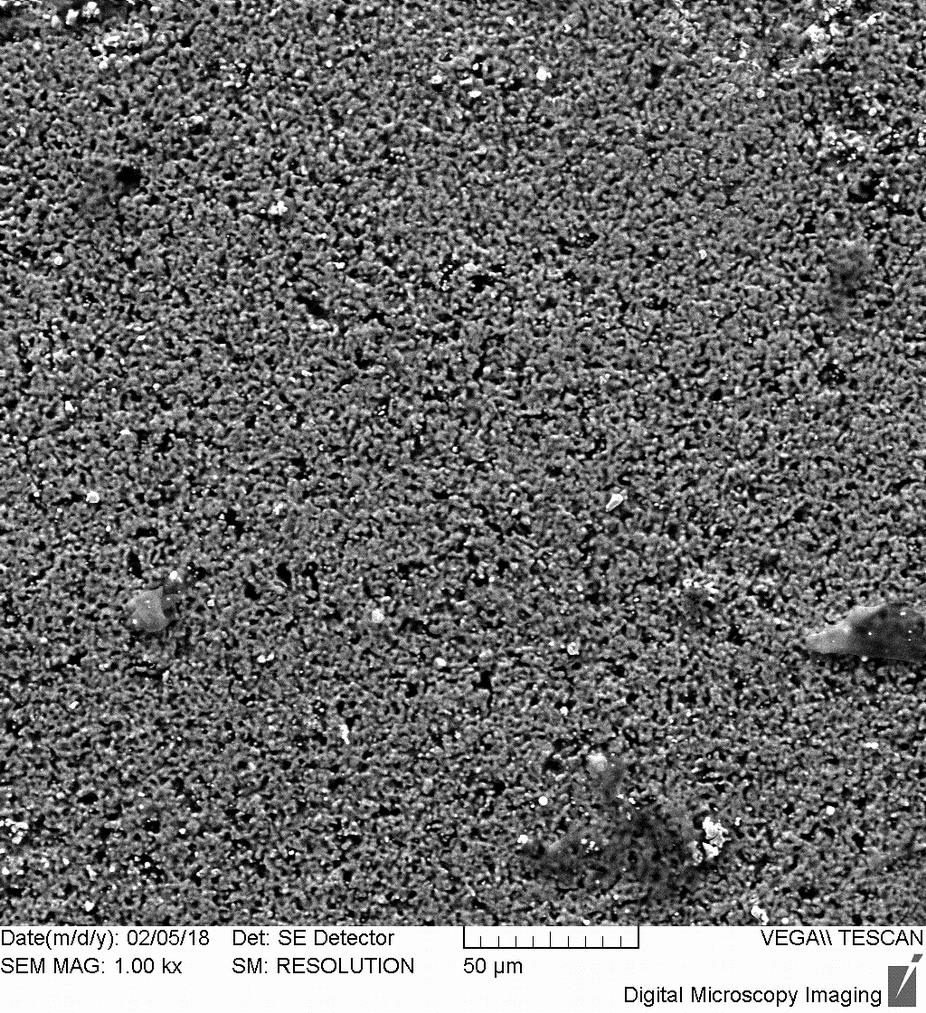

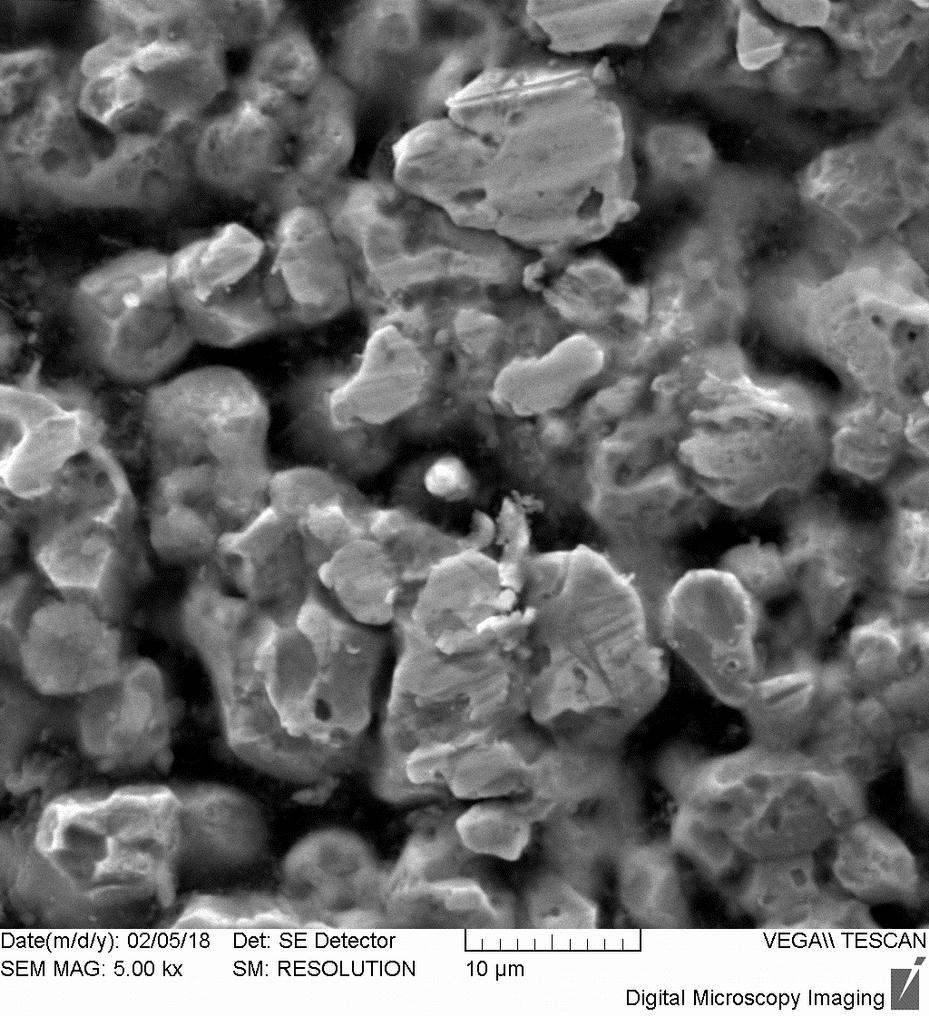

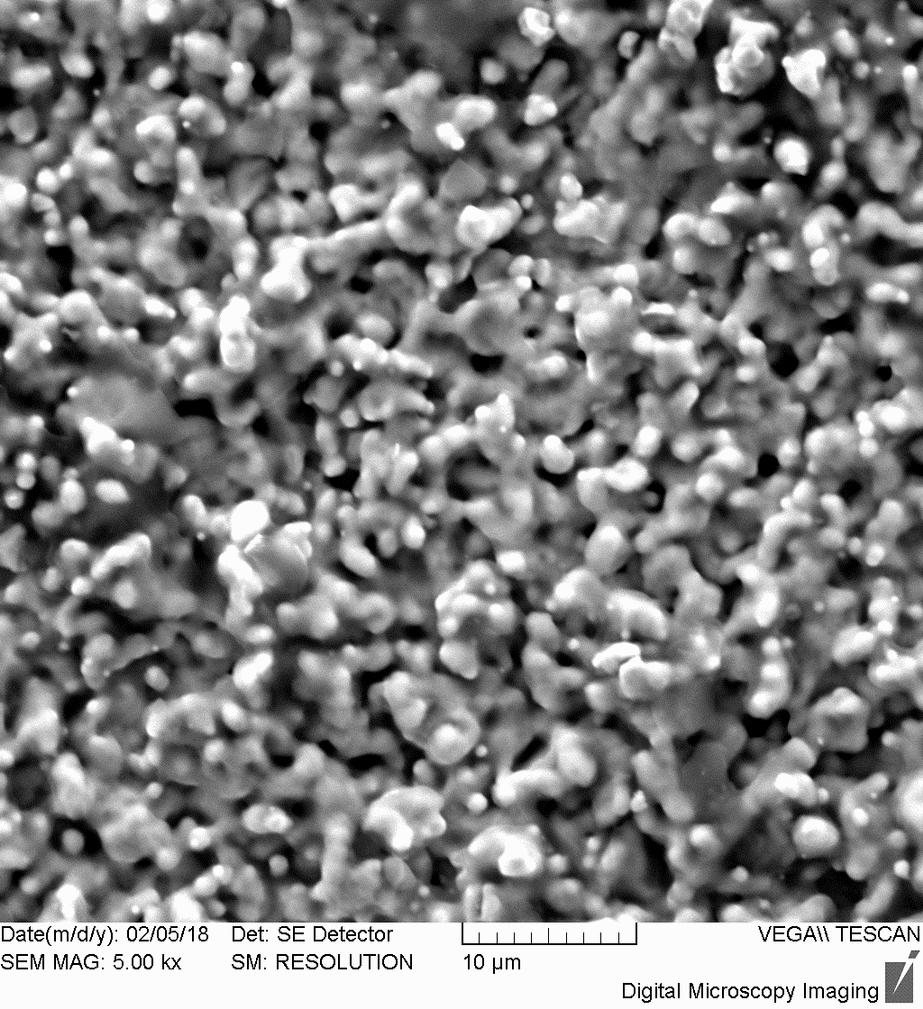

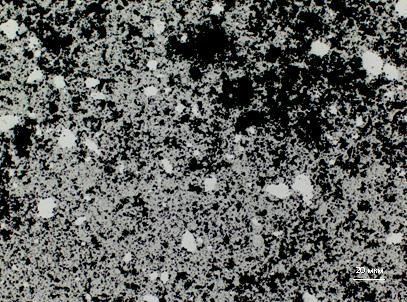

На рисунке 2 приведен фотографии структур поверхности заготовок электродов, полученных по традиционной технологии (слева) и новой технологии (справа) при увеличении х1000, х5000 (*).

*- Фотографии сделаны в лаборатории тонких физических методов исследования структуры материалов МГТУ им.Баумана на РЭМ VEGA II LMH

Рис. 2

Структура поверхности заготовок электродов,

полученных по традиционной технологии (слева) и новой технологии (справа)

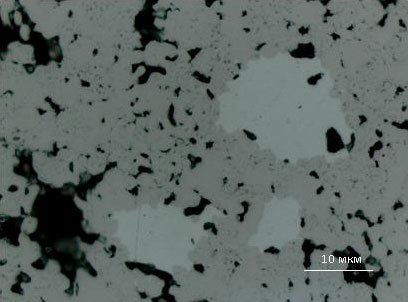

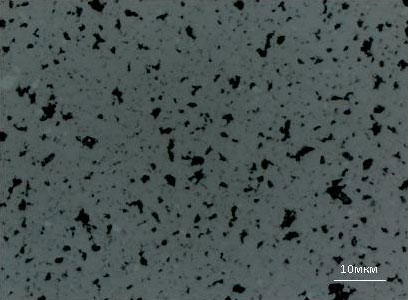

На рис.3 приведены изображения оптической микроскопии шлифов заготовок электродов, полученных по традиционной технологии (слева) и новой технологии (справа).

Рис. 3

Структура поверхности (шлифов) заготовок электродов,

полученных по традиционной технологии (слева) и новой технологии НПП КУРС (справа)

В таблице 1 приведен сравнительный анализ параметров свойств высоко эмиссионных заготовок тяжелых сплавов, полученных по новой технологии.

Табл. 1 Сравнительный анализ свойств заготовок

|

Параметры |

Традиционная технология |

Новая технология |

|

Плотность, г/см3 |

12,8 |

15,3 |

|

Общая пористость, % |

28 |

7 |

|

Металлографический контроль пористости, % |

27,5 |

7,4 |

|

Твердость, HV |

310 |

422 |

Рис. 3

Относительный прирост показателей качества заготовок

от применения новой технологии

Созданная в 2017 году лаборатория производства тяжелых сплавов оснащена самым современным оборудованием – вакуумными печами, печью с контролируемой атмосферой, активатором поверхности металлических и неметаллических порошков, высокоэнергетическим помольным оборудованием, шейкером приготовления биндеров, вибростендом гранулирования, автоматическим прессовым оборудованием, системой подготовки и напуска газов, системой кондиционирования с «чистым» притоком воздуха, комплектом контрольного аналитического оборудования.

Рис.1

Лаборатория производства тяжелых сплавов

Согласно техническим условиям ТСРН.271210.001 ТУ:

– массовая доля компонентов в материалах высоко эмиссионных заготовок соответствует значениям, приведенным в таблице 2.

Таблица 2 – массовая доля компонентов в материалах заготовок

|

Марка материала |

Массовая доля компонентов, % |

||||||

|

W |

Y2O3 |

Sm2O3 |

BaO |

CaO |

SrO |

Ni |

|

|

ВоИ5 |

основа |

3,5…6,0 |

|

|

|

|

|

|

ВоС5 |

основа |

|

3,8…6,5 |

|

|

|

|

|

ВоС5Н |

основа |

|

3,8…6,5 |

|

|

|

0,02…0,07 |

|

ВоБ4Н3 |

основа |

|

|

2,5…4,2 |

|

|

2,0…3,6 |

|

ВоК3Н3 |

основа |

|

|

|

2,8…4,0 |

|

2,0…3,6 |

|

ВоСт4Н3 |

основа |

|

|

|

|

3,0…4,5 |

2,0…3,6 |

– относительная плотность заготовок определенных марок материала заготовок соответствует значениям, приведенным в табл. 3.

Таблица 3 – относительная плотность заготовок

|

Марка материала |

Относительная плотность, %, не менее |

|

ВоИ5 |

95 |

|

ВоС5 |

93 |

|

ВоС5Н |

93 |

|

ВоБ4Н3 |

87 |

– абсолютная плотность заготовок из материалов марок ВоК3Н3 и ВоСт4Н3 – не менее 13,5 г/см3;

– включения оксидной фазы в материалах заготовок распределены равномерно;

– средние размеры включений оксидной фазы в материалах заготовок не превышают 2 мкм;

– размеры зерна вольфрама не превышают 2 мкм.

– средние размеры включений никеля в материалах заготовок не превышают 2 мкм;

– поверхность заготовок имеет равномерный серый металлический цвет без следов окисления;

– на поверхности заготовок из материала марки ВоБ4НЗ допускается наличие белого налета;

– на поверхности заготовок из материала марки ВоКЗНЗ допускается наличие белого налета и наличие темно-серых пятен.

В 2018 году «НПП КУРС» освоил в производстве и выпускает серийно высоко эмиссионные электроды из собственных заготовок тяжелых сплавов для изделий вакуумной и плазменной электроники.

Механическая обработка заготовок электродов ведется на токарных CNC-станках с частотой вращения шпинделя до 10000 об./мин с микронной подачей, что позволяет получать поверхность электродов с минимальной шероховатостью и точностью изготовления ±0,01 мм.

На рисунке 5 приведено фото партии изготовленных «НПП КУРС» электродов для газонаполненных разрядников.

Рис.5 Электроды газонаполненных разрядников